Habt ihr euch jemals gefragt, wie es möglich ist, aus einem scheinbar einfachen Stück Metall ein hochfestes Bauteil für Flugzeuge, langlebige Werkzeuge oder eine unglaublich scharfe Klinge zu schmieden?

Es ist wirklich faszinierend, welche Wunder in der Welt der Materialwissenschaft verborgen liegen und wie gezielt wir die Eigenschaften von Werkstoffen beeinflussen können!

Ich habe selbst bei unzähligen Projekten erlebt und oft gestaunt, wie entscheidend die richtige Wärmebehandlung und eine präzise Härteanpassung sind – ein echtes Handwerk, das weit über bloße Theorie hinausgeht und wahre Magie entfalten kann.

In meiner Werkstatt habe ich immer wieder festgestellt, welchen enormen Unterschied die exakte Temperaturführung und die perfekte Abkühlgeschwindigkeit machen, um einem Werkstoff genau die Performance zu verleihen, die er braucht.

Gerade in Zeiten, wo maximale Effizienz, Langlebigkeit und Nachhaltigkeit immer wichtiger werden, sind moderne Wärmebehandlungstechniken, die auch Aspekte wie digitale Prozesskontrolle und umweltschonende Verfahren berücksichtigen, absolut unverzichtbar.

Es geht nicht mehr nur um “heiß machen und abschrecken”, sondern um eine hochentwickelte Wissenschaft, die sich ständig weiterentwickelt und uns neue Möglichkeiten eröffnet, um Materialien für die Herausforderungen von morgen zu rüsten.

Seid ihr bereit, tief in diese spannende Materie einzutauchen und zu erfahren, wie ihr das Beste aus euren Werkstoffen herausholen könnt? Dann lasst uns gemeinsam die faszinierenden Geheimnisse der Wärmebehandlung lüften!

Der heiße Draht zum perfekten Werkstoff: Warum Temperatur alles verändert

Liebe Materialbegeisterte, habt ihr euch jemals gefragt, was genau in einem Werkstoff passiert, wenn er glühend heiß ist und dann gezielt abgekühlt wird?

Es ist wirklich wie eine Metamorphose! Ich habe in meiner Laufbahn unzählige Male staunen dürfen, wie die richtige Temperaturführung und die perfekte Abkühlgeschwindigkeit einem scheinbar gewöhnlichen Stück Metall völlig neue Eigenschaften verleihen können.

Von extrem hart und verschleißfest bis hin zu erstaunlich zäh und biegsam – die Möglichkeiten sind schier endlos. Es geht nicht einfach darum, etwas „heiß zu machen“, sondern um eine hochpräzise Wissenschaft, die tief in die atomare Struktur des Materials eingreift.

Ich habe selbst erlebt, wie ein Bauteil, das zuvor spröde war, nach der richtigen Behandlung eine unglaubliche Widerstandsfähigkeit entwickelte, die man ihm auf den ersten Blick niemals zugetraut hätte.

Dieses gezielte Beeinflussen der Mikrostruktur ist das A und O, wenn wir maximale Performance aus unseren Werkstoffen herausholen wollen, sei es für die Luftfahrt, den Maschinenbau oder sogar für eine simple, aber langlebige Klinge.

Das ist für mich nicht nur Theorie, sondern pure Leidenschaft, die sich in jedem erfolgreichen Projekt widerspiegelt! Es ist faszinierend zu sehen, wie sich die innere Struktur von Metallen durch Erhitzen und Abkühlen so verändert, dass sie härter, fester oder duktiler werden, ganz nach unseren Anforderungen.

Das Innenleben verstehen: Mikrostruktur im Wandel

Jeder Werkstoff hat eine einzigartige innere Struktur, seine Mikrostruktur, die wie ein Fingerabdruck seine Eigenschaften bestimmt. Wenn wir ein Metall erhitzen, beginnen sich die Atome neu anzuordnen.

Bei Stahl zum Beispiel wandelt sich das Gefüge in Austenit um, eine Hochtemperaturphase. Was danach geschieht, ist entscheidend: Wie schnell wir abkühlen, bestimmt, welche neuen Strukturen entstehen – Martensit für Härte, Perlit oder Ferrit für Zähigkeit und Duktilität.

Ich habe oft miterlebt, wie eine minimale Abweichung bei der Temperatur oder der Abkühlzeit zu einem völlig anderen Ergebnis führen kann, was die Komplexität und die Kunst dieses Handwerks unterstreicht.

Manchmal ist es nur ein Grad Unterschied oder ein paar Sekunden mehr im Abschreckmedium, und schon hat man statt eines zähen Bauteils ein sprödes Stück, das seine Funktion nicht erfüllen kann.

Die Magie der Abkühlgeschwindigkeit: Präzision ist Trumpf

Die Abkühlgeschwindigkeit ist ein wahrer Game-Changer. Kühlt man schnell ab, wie beim Abschrecken in Wasser oder Öl, bleiben die Atome nicht lange genug, um sich geordnet anzuordnen, und es entsteht eine harte, aber oft spröde Struktur wie Martensit.

Lässt man den Werkstoff hingegen langsam an der Luft abkühlen, wie beim Normalglühen, bilden sich feinere, gleichmäßigere Gefüge, die eine gute Kombination aus Festigkeit und Zähigkeit bieten.

Bei Legierungen wie Aluminium kann eine schnelle Abkühlung sogar die Festigkeit verringern, weil die Ausscheidungshärtung anders funktioniert. Das habe ich selbst bei einem kniffligen Aluminiumprojekt erlebt, wo die genaue Kontrolle der Abkühlkurve über Erfolg oder Misserfolg entschied.

Die Herausforderung besteht darin, genau die richtige Balance zu finden, um die gewünschten Eigenschaften ohne unerwünschte Nebeneffekte wie Verzug oder Rissbildung zu erzielen.

Härten und Anlassen: Das Duo für Stärke und Zähigkeit

Wenn ich von den “Superhelden” der Wärmebehandlung spreche, dann sind das definitiv das Härten und das anschließende Anlassen. Viele denken beim Härten nur an “hart machen”, aber das ist nur die halbe Wahrheit.

Ein Werkstück, das nur gehärtet wurde, ist zwar extrem hart, aber oft auch sehr spröde, ähnlich wie Glas. Es würde bei Belastung schnell brechen. Hier kommt das Anlassen ins Spiel, eine Art “Entspannungsprogramm” für das Metall, das ihm die nötige Zähigkeit verleiht.

Ich habe schon so oft gesehen, wie diese Kombination aus extrem hoher Festigkeit und verbesserter Zähigkeit Bauteile erst wirklich praxistauglich macht.

Ohne Anlassen wäre ein Großteil der heutigen Werkzeuge und Maschinen einfach unbrauchbar. Es ist ein Balanceakt, den man mit viel Erfahrung und einem tiefen Verständnis für die Materialwissenschaft beherrschen muss, und genau das macht es so spannend!

Mir ist aufgefallen, dass viele Anfänger den Fehler machen, das Anlassen zu vernachlässigen, dabei ist es essenziell für die Haltbarkeit.

Härten: Wenn das Material zur Höchstform aufläuft

Beim Härten wird das Metall auf eine bestimmte Temperatur erhitzt – man nennt das Austenitisieren. Dann folgt das schnelle Abschrecken, meist in Öl, Wasser oder Polymerlösungen.

Durch diesen Schock entsteht im Stahl eine sehr harte, nadelige Gefügeform: der Martensit. Das Material wird unglaublich widerstandsfähig gegen Verschleiß und Verformung.

Ich erinnere mich an ein Projekt, bei dem wir Präzisionswerkzeuge herstellten. Die Härtung musste millimetergenau erfolgen, um die Schneidkanten extrem scharf und langlebig zu machen.

Ein kleiner Fehler, und die Werkzeuge wären sofort stumpf geworden. Das Härten ist also der erste Schritt, um die maximale Härte und Festigkeit zu erreichen, die der Werkstoff potenziell bieten kann.

Anlassen: Zähigkeit für den harten Alltag

Nach dem Härten ist das Material zwar hart, aber eben auch spröde. Um diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen, wird das gehärtete Werkstück anschließend angelassen.

Dabei wird es auf eine niedrigere Temperatur erhitzt, die unterhalb der Härtetemperatur liegt, und dann langsam abgekühlt. Dieser Prozess baut innere Spannungen ab und wandelt einen Teil des spröden Martensits in ein zäheres Gefüge um.

Ich habe selbst erlebt, wie ein Messer nach dem Härten kaum zu gebrauchen war, weil es sofort sprang. Erst nach dem Anlassen bekam es die nötige Flexibilität und Schlagfestigkeit, um wirklich eine gute Klinge zu sein.

Die genaue Anlasstemperatur und -dauer sind entscheidend und müssen perfekt auf den jeweiligen Werkstoff und die gewünschten Eigenschaften abgestimmt werden.

Glühen und Normalisieren: Die Seele des Metalls beruhigen

Nicht immer geht es darum, ein Material extrem hart zu machen. Manchmal wollen wir genau das Gegenteil: Es weicher, formbarer oder spannungsärmer gestalten.

Hier kommen Glüh- und Normalisierverfahren ins Spiel, die ich gerne als die “Seelenbalsam”-Behandlungen für Metalle bezeichne. Ich habe unzählige Male gesehen, wie ein grobkörniges, ungleichmäßiges Gefüge nach dem Normalglühen zu einer feinen, homogenen Struktur wurde, die sich viel besser weiterverarbeiten ließ.

Besonders bei großen Schmiedeteilen oder Gussteilen sind diese Verfahren Gold wert, um innere Spannungen abzubauen, die sonst zu Rissen oder Verzug führen könnten.

Manchmal fühlt es sich an, als würde man dem Material einfach die Zeit geben, sich zu “beruhigen” und seine ideale innere Balance zu finden. Es ist ein wichtiger Schritt, der oft übersehen wird, aber für die Qualität des Endprodukts entscheidend ist.

Normalglühen: Für ein gleichmäßiges Gefüge

Das Normalglühen, auch Normalisieren genannt, ist ein fundamentales Wärmebehandlungsverfahren, um Gefügeungleichmäßigkeiten zu beseitigen und ein feinkörniges, homogenes Gefüge zu erzielen.

Das ist besonders wichtig bei Stahlgussteilen, Schmiedestücken oder geschweißten Konstruktionen, wo durch die Herstellung oft unregelmäßige Strukturen entstanden sind.

Der Werkstoff wird dabei auf eine Temperatur oberhalb des oberen Umwandlungspunkts erhitzt und anschließend an ruhender Luft abgekühlt. Ich habe selbst oft festgestellt, wie viel besser sich ein Material nach dem Normalglühen bearbeiten lässt, weil die Spannungen reduziert und die Struktur vereinheitlicht wurden.

Dies führt zu reproduzierbaren Festigkeits- und Verformbarkeitseigenschaften, was in der Produktion unerlässlich ist.

Weich- und Spannungsarmglühen: Entspannung für den Werkstoff

Neben dem Normalglühen gibt es noch weitere Glühverfahren wie das Weichglühen und das Spannungsarmglühen. Beim Weichglühen geht es darum, die Härte zu reduzieren und die Zerspanbarkeit zu verbessern, besonders bei Stählen mit hohem Kohlenstoffgehalt.

Man erhitzt den Werkstoff über einen längeren Zeitraum auf eine bestimmte Temperatur und kühlt ihn dann sehr langsam ab. Das Spannungsarmglühen wiederum zielt darauf ab, innere Spannungen abzubauen, die durch mechanische Bearbeitung wie Schweißen oder Umformen entstehen können.

Diese Spannungen können sonst später zu Verzug oder Rissbildung führen. Ich habe bei komplexen Schweißkonstruktionen immer darauf geachtet, ein Spannungsarmglühen durchzuführen.

Das hat uns vor vielen bösen Überraschungen bewahrt und die Qualität der Bauteile erheblich gesteigert. Es ist wie eine Wellness-Behandlung, die das Material vor späteren Problemen schützt.

Wenn es wirklich auf die Oberfläche ankommt: Thermochemische Verfahren

Manchmal reicht es nicht, den gesamten Werkstoff in seinen Eigenschaften zu verändern. Oft brauchen wir nur eine extrem harte oder verschleißfeste Oberfläche, während der Kern zäh und flexibel bleiben soll.

Hier schlägt die Stunde der thermochemischen Wärmebehandlungsverfahren! Ich habe immer wieder fasziniert beobachtet, wie durch das gezielte Einbringen von Elementen wie Kohlenstoff oder Stickstoff in die Randschicht des Materials wahre Wunder geschehen.

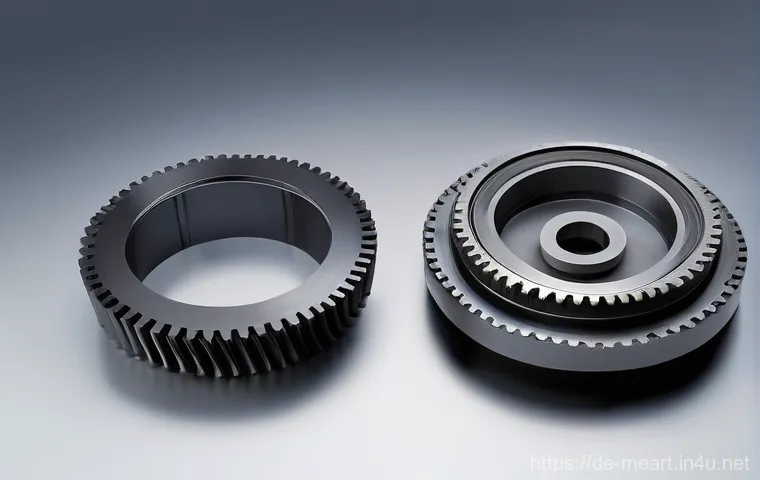

Man bekommt eine Oberfläche, die extremen Belastungen standhält, während der Kern des Bauteils flexibel genug bleibt, um Stöße aufzufangen. Das ist entscheidend für Zahnräder, Kurbelwellen oder andere hochbeanspruchte Komponenten, bei denen beides – Härte und Zähigkeit – gefragt ist.

Mir ist aufgefallen, dass diese Verfahren oft eine unglaublich kostengünstige und effiziente Möglichkeit sind, die Lebensdauer von Bauteilen drastisch zu verlängern, anstatt auf teurere Vollmaterialien zurückzugreifen.

Einsatzhärten: Kohlenstoff für die harte Schale

Beim Einsatzhärten wird die Oberfläche eines Stahls gezielt mit Kohlenstoff angereichert. Das geschieht, indem das Werkstück in einer kohlenstoffhaltigen Atmosphäre (z.B.

Gas, Salzbad oder festen Medien) auf eine hohe Temperatur erhitzt wird. Der Kohlenstoff diffundiert in die Randschicht ein, wodurch diese härtbar wird, während der Kern seinen geringeren Kohlenstoffgehalt und damit seine Zähigkeit behält.

Nach dem Abschrecken und Anlassen ist die Randschicht extrem hart und verschleißfest, der Kern bleibt zäh. Ich habe selbst an Projekten gearbeitet, bei denen Zahnräder oder Bolzen durch Einsatzhärten eine enorme Steigerung ihrer Lebensdauer erfuhren.

Es ist beeindruckend, wie präzise man die Dicke und den Kohlenstoffgehalt der Randschicht steuern kann, um die optimalen Eigenschaften für die jeweilige Anwendung zu erzielen.

Nitrieren und Nitrocarburieren: Stickstoff als Härtungshelfer

Ähnlich dem Einsatzhärten, aber oft bei niedrigeren Temperaturen und mit Stickstoff statt Kohlenstoff, arbeiten das Nitrieren und Nitrocarburieren. Hierbei wird Stickstoff in die Randschicht des Werkstücks diffundiert, was zu einer hohen Oberflächenhärte, verbesserten Verschleißfestigkeit und oft auch zu einer erhöhten Korrosionsbeständigkeit führt.

Ein großer Vorteil dieser Verfahren ist, dass sie mit weniger Verzug einhergehen als das Härten, da die Temperaturen niedriger sind. Ich habe immer wieder gehört, wie begeistert Kunden von der Langlebigkeit nitrierter Bauteile waren, besonders bei Komponenten, die starker Reibung oder Korrosion ausgesetzt sind.

Gerade für präzise Bauteile, bei denen Verzug ein absolutes No-Go ist, sind Nitrierverfahren eine hervorragende Wahl.

Die Tücken der Praxis: Fehler, die man vermeiden kann

Auch wenn Wärmebehandlung wie Magie erscheinen mag, ist sie doch ein Handwerk, bei dem Fehler teuer werden können. Ich habe in meiner Laufbahn einige Lehrgeld gezahlt und auch viele Fehler anderer miterlebt, die sich aber zum Glück oft vermeiden lassen.

Es ist so frustrierend, wenn ein Werkstück nach stundenlanger Vorbereitung durch einen simplen Fehler bei der Wärmebehandlung unbrauchbar wird. Aber genau aus diesen Erfahrungen lernt man am meisten und entwickelt ein Gefühl für die Feinheiten des Prozesses.

Manchmal sind es Kleinigkeiten, die den Unterschied zwischen einem perfekten Bauteil und Ausschuss ausmachen. Darum möchte ich euch ein paar meiner wichtigsten Erkenntnisse mit auf den Weg geben, damit ihr die häufigsten Stolpersteine umschiffen könnt.

Ungleichmäßige Erwärmung und Abkühlung

Einer der häufigsten Fehler, den ich sehe, ist eine ungleichmäßige Erwärmung oder Abkühlung. Wenn ein Werkstück zu schnell oder ungleichmäßig erhitzt wird, können innere Spannungen entstehen, die zu Verzug oder sogar Rissen führen.

Dasselbe gilt für die Abkühlung: Eine unkontrollierte oder zu schnelle Abkühlung kann ebenfalls Spannungen verursachen und die gewünschten Gefügeänderungen verhindern.

Gerade bei komplexen Geometrien oder großen Bauteilen ist es eine echte Herausforderung, die Temperatur im gesamten Querschnitt homogen zu halten. Ich habe gelernt, dass Geduld hier eine Tugend ist.

Lieber etwas langsamer und kontrollierter arbeiten, als ein teures Teil zu ruinieren. Auch die Wahl des richtigen Abschreckmediums spielt eine große Rolle, um die Abkühlgeschwindigkeit optimal zu steuern.

Unzureichende Vorbehandlung und Materialverwechslung

Man glaubt es kaum, aber oft fangen Probleme schon vor der eigentlichen Wärmebehandlung an. Eine unzureichende Reinigung, Rückstände von Ölen oder Fetten, oder sogar kleinste Beschädigungen können die Oberfläche negativ beeinflussen und zu ungleichmäßigen Ergebnissen führen.

Und ja, es kommt tatsächlich vor: Materialverwechslungen! Ein Stahl mit falscher Legierung reagiert völlig anders auf die Wärmebehandlung als erwartet, und das Ergebnis ist oft katastrophal.

Ich hatte mal einen Fall, da war eine ganze Charge von Werkstücken ruiniert, weil jemand das falsche Material erwischt hatte. Seitdem predige ich: Doppelt prüfen ist besser als einmal zerbrechen!

Die Vorbereitung ist genauso wichtig wie der Prozess selbst.

| Häufige Fehler bei der Wärmebehandlung | Mögliche Folgen | Praktische Tipps zur Vermeidung (meine Erfahrungen!) |

|---|---|---|

| Ungleichmäßige Erwärmung | Verzug, Rissbildung, ungleichmäßige Härte | Langsames, kontrolliertes Aufheizen; den Ofen auf die Werkstückgröße abstimmen. |

| Falsche Abkühlgeschwindigkeit | Zu spröde/zu weich, Risse, unerwünschte Gefüge | Abkühlmedium und -geschwindigkeit genau auf Material und Ziel anpassen; Testläufe machen. |

| Unzureichende Vorbehandlung | Oberflächenfehler, ungleichmäßiges Ergebnis | Gründliche Reinigung und Entfettung sind Pflicht! |

| Materialverwechslung | Kompletter Ausschuss, falsche Eigenschaften | Materialprüfung vor der Bearbeitung; klare Kennzeichnung der Werkstoffe. |

| Fehlerhaftes Anlassen | Sprödigkeit bleibt, Material bricht | Anlasstemperatur und -zeit präzise einhalten; Materialkenntnis ist hier Gold wert. |

Blick in die Zukunft: Nachhaltigkeit und Innovation in der Wärmebehandlung

Die Welt verändert sich rasant, und das gilt auch für die Wärmebehandlung. Früher war es oft ein energieintensiver und manchmal auch umweltbelastender Prozess.

Aber heute sehen wir eine echte Revolution hin zu mehr Nachhaltigkeit und Effizienz. Das Thema beschäftigt mich persönlich sehr, denn ich bin davon überzeugt, dass wir auch in der Industrie unseren Beitrag zum Umweltschutz leisten müssen.

Es ist nicht nur gut für unseren Planeten, sondern oft auch wirtschaftlicher, wenn man die Betriebskosten betrachtet. Moderne Technologien ermöglichen uns nicht nur, präziser zu arbeiten, sondern auch Ressourcen zu schonen und Emissionen zu reduzieren.

Ich habe das Gefühl, dass wir gerade erst am Anfang stehen, was die Möglichkeiten angeht, und das macht mich unheimlich optimistisch für die Zukunft dieses spannenden Feldes.

Energieeffizienz und Umweltschutz

Moderne Wärmebehandlungsanlagen setzen auf verbesserte Isolierung, effizientere Heizsysteme und optimierte Prozessführungen, um den Energieverbrauch zu senken.

Vakuumöfen und Schutzgasatmosphären minimieren den Einsatz von aggressiven Medien und reduzieren die Notwendigkeit aufwendiger Nachreinigungen. Auch die Entwicklung neuer Legierungen, die weniger energieintensive Behandlungen erfordern, ist ein wichtiger Schritt.

Ich habe beobachtet, wie sich ganze Produktionslinien umstellen, um diese Aspekte zu berücksichtigen. Es geht nicht mehr nur um die Leistung des Materials, sondern auch um den ökologischen Fußabdruck des Herstellungsprozesses.

Das ist eine Entwicklung, die ich persönlich sehr begrüße und aktiv unterstütze.

Digitale Prozesskontrolle und Automatisierung

Die Digitalisierung hat auch vor der Wärmebehandlung nicht Halt gemacht. Moderne Anlagen sind mit hochpräzisen Sensoren und Steuerungssystemen ausgestattet, die eine exakte Überwachung und Regelung von Temperaturkurven, Haltezeiten und Abkühlgeschwindigkeiten ermöglichen.

Das reduziert nicht nur menschliche Fehler, sondern sorgt auch für eine gleichbleibend hohe Qualität und Reproduzierbarkeit. Ich habe gesehen, wie digitale Simulationen und Prozesskontrollen uns helfen, die optimalen Parameter zu finden, bevor auch nur ein einziges Werkstück behandelt wird.

Das spart Zeit, Material und Nerven! Es ist beeindruckend, wie Technologie uns dabei unterstützt, ein so komplexes Handwerk noch weiter zu perfektionieren.

Härteprüfung – Mein Blick hinter die Kulissen der Qualitätssicherung

Nach all den spannenden Schritten der Wärmebehandlung kommt der Moment der Wahrheit: die Härteprüfung. Für mich ist das der entscheidende Schritt, der uns zeigt, ob unsere Arbeit erfolgreich war und das Material die gewünschten Eigenschaften erhalten hat.

Es ist nicht nur eine reine Messung, sondern eine Bestätigung unseres Könnens und unserer Expertise. Ich habe gelernt, dass eine präzise Härteprüfung unerlässlich ist, um die Qualität und Zuverlässigkeit von Bauteilen sicherzustellen.

Schließlich nützt das beste Härteverfahren nichts, wenn man das Ergebnis nicht genau überprüfen kann. Es ist ein faszinierender Einblick in die mechanischen Eigenschaften eines Materials, der mir immer wieder zeigt, wie wichtig Detailgenauigkeit ist.

Standardisierte Verfahren für verlässliche Ergebnisse

Es gibt verschiedene standardisierte Verfahren zur Härteprüfung, die sich je nach Material und Anforderung eignen. Die bekanntesten sind Vickers, Brinell und Rockwell.

Jedes Verfahren nutzt einen spezifischen Eindringkörper (z.B. eine Diamantpyramide bei Vickers, eine Hartmetallkugel bei Brinell oder einen Diamantkegel bei Rockwell) und eine definierte Prüfkraft.

Aus der Größe oder Tiefe des entstandenen Eindrucks wird dann die Härte berechnet. Ich persönlich habe viel mit Vickers und Rockwell gearbeitet und schätze ihre Vielseitigkeit und die Möglichkeit, auch sehr dünne Schichten oder unterschiedlich große Werkstücke zu prüfen.

Es ist beruhigend zu wissen, dass diese Verfahren international vergleichbare Werte liefern.

Praxistipps für die Härteprüfung

Für eine zuverlässige Härteprüfung gibt es ein paar Dinge, die ich euch aus meiner Erfahrung ans Herz legen möchte. Erstens: Die Oberfläche des Prüfstücks muss sauber und plan sein.

Schon kleine Unebenheiten oder Verschmutzungen können das Messergebnis verfälschen. Zweitens: Achtet auf die richtige Auswahl des Prüfverfahrens und der Prüfparameter für euren spezifischen Werkstoff und die gewünschte Tiefe des Eindrucks.

Und drittens: Vergesst nicht die Kalibrierung eurer Prüfgeräte! Ich habe schon oft erlebt, wie minimale Abweichungen zu falschen Schlussfolgerungen führen können.

Eine regelmäßige Wartung und Kalibrierung sind für präzise Ergebnisse unerlässlich. Ein kleiner Tipp noch: Bei empfindlichen oder dünnen Schichten ist das Knoop-Verfahren oft eine gute Wahl, da es mit geringeren Kräften arbeitet.

Es ist ein Detail, das aber einen großen Unterschied machen kann.

Zum Abschluss

Ich hoffe sehr, dass euch dieser tiefe Einblick in die Welt der Wärmebehandlung genauso fasziniert hat wie mich. Es ist unglaublich, welche Potenziale in unseren Werkstoffen schlummern und wie wir sie durch gezielte Prozesse zum Leben erwecken können. Von der alltäglichen Schraube bis zum Hightech-Bauteil – überall steckt die Magie der thermischen Behandlung dahinter. Diese Leidenschaft für Materialien und ihre Transformation treibt mich immer wieder an, Neues zu entdecken und mein Wissen mit euch zu teilen. Es ist ein Handwerk, das Präzision, Erfahrung und ein echtes Gespür für das Material erfordert, und genau das macht es so unendlich spannend! Lasst uns gemeinsam weiterhin die Grenzen des Machbaren verschieben!

Nützliche Informationen, die man kennen sollte

1.

Materialkenntnis ist das A und O

Bevor man mit jeglicher Wärmebehandlung beginnt, ist es entscheidend, den genauen Werkstoff und seine chemische Zusammensetzung zu kennen. Jedes Material reagiert anders auf Temperaturänderungen, und eine fundierte Materialkenntnis vermeidet teure Fehler.

2.

Temperatur- und Zeitkontrolle

Die präzise Einhaltung von Aufheiz-, Halte- und Abkühlzeiten sowie exakte Temperaturen sind für ein erfolgreiches Ergebnis unerlässlich. Schon geringe Abweichungen können die gewünschten Eigenschaften negativ beeinflussen. Moderne Öfen bieten hierfür eine ausgezeichnete digitale Kontrolle.

3.

Die Bedeutung des Anlassens nicht unterschätzen

Ein frisch gehärtetes Bauteil ist zwar extrem hart, aber oft auch sehr spröde. Das anschließende Anlassen ist entscheidend, um die Zähigkeit zu erhöhen und innere Spannungen abzubauen, was die Lebensdauer des Werkstücks maßgeblich verlängert.

4.

Qualitätssicherung durch Härteprüfung

Nach jeder Wärmebehandlung sollte eine sorgfältige Härteprüfung durchgeführt werden. Dies bestätigt nicht nur den Erfolg des Prozesses, sondern stellt auch sicher, dass das Bauteil den Anforderungen entspricht. Regelmäßige Kalibrierung der Prüfgeräte ist hierbei unerlässlich.

5.

Nachhaltigkeit im Blick behalten

Die Wärmebehandlung entwickelt sich stetig weiter, mit einem Fokus auf Energieeffizienz und Umweltschutz. Informiert euch über neue Technologien und Verfahren, die Ressourcen schonen und Emissionen reduzieren können. Das ist nicht nur gut für die Umwelt, sondern oft auch wirtschaftlich vorteilhaft.

Wichtige Punkte zusammengefasst

Die Wärmebehandlung ist eine Kunst und Wissenschaft zugleich, die die mechanischen Eigenschaften von Metallen grundlegend verändert. Durch gezieltes Erwärmen und Abkühlen können Werkstoffe extrem hart, zäh oder formbar gemacht werden, um spezifische Anforderungen in den unterschiedlichsten Industriezweigen zu erfüllen. Ich habe in meiner Praxis immer wieder erlebt, wie ein tiefes Verständnis der Mikrostruktur und der präzisen Prozessführung den Unterschied zwischen einem gewöhnlichen und einem Hochleistungsbauteil ausmacht. Härten und Anlassen sind das dynamische Duo für Festigkeit und Zähigkeit, während Glühverfahren wie Normalglühen, Weichglühen und Spannungsarmglühen die innere Balance des Materials wiederherstellen. Thermochemische Verfahren wie Einsatzhärten und Nitrieren ermöglichen zudem, die Oberflächeneigenschaften präzise zu modifizieren, ohne den Kern zu beeinflussen. Dabei sind Fehler, wie ungleichmäßige Erwärmung oder Materialverwechslung, leider oft eine teure Lektion. Doch die Zukunft hält spannende Entwicklungen bereit: Mit Fokus auf Energieeffizienz, Digitalisierung und Automatisierung wird die Wärmebehandlung noch präziser, nachhaltiger und effizienter. Diese Weiterentwicklung bedeutet für uns alle nicht nur eine enorme Verbesserung der Bauteilqualität, sondern auch einen wichtigen Schritt in Richtung einer ressourcenschonenderen Fertigung. Die präzise Härteprüfung am Ende ist dabei stets unser “Moment der Wahrheit”, der unsere Expertise bestätigt und die Qualität des Endergebnisses sichert.

Häufig gestellte Fragen (FAQ) 📖

F: ertigung so unglaublich wichtig?

A: 1: Ah, eine exzellente Frage, die mich direkt in meine Werkstatt blicken lässt! Stell dir vor, du hältst ein Stück Metall in der Hand. Auf den ersten Blick mag es einfach wirken, doch in seiner Mikrostruktur schlummern unzählige Möglichkeiten.

Die Wärmebehandlung ist im Grunde ein faszinierender Prozess, bei dem wir Metalle oder Legierungen ganz gezielt erhitzen und anschließend kontrolliert abkühlen.

Das ist keine wilde Zauberei, sondern eine präzise Wissenschaft! Der Clou dabei ist, dass wir durch diese Temperaturführung das innere Gefüge des Materials so verändern können, dass es genau die Eigenschaften bekommt, die wir für einen bestimmten Einsatzzweck brauchen.

Warum das so wichtig ist? Nun, ich habe selbst unzählige Male erlebt, wie ein eigentlich “gewöhnliches” Metall durch die richtige Wärmebehandlung zu einem Hochleistungswerkstoff wird.

Wir können die Härte steigern, damit es verschleißfester wird – denk an eine langlebige Klinge oder ein robustes Zahnrad. Oder wir machen es zäher und weniger spröde, was für Bauteile entscheidend ist, die starken Stößen oder Vibrationen ausgesetzt sind, wie in Flugzeugen oder Autos.

Manchmal wollen wir auch Spannungen abbauen, die beim Gießen oder Schweißen entstehen, um das Material leichter bearbeitbar zu machen oder Risse zu vermeiden.

Kurz gesagt: Die Wärmebehandlung ist der Schlüssel, um das volle Potenzial eines Materials zu entfesseln und ihm die Performance zu verleihen, die es für die anspruchsvollen Herausforderungen unserer Zeit benötigt.

Ohne sie wären viele der Produkte, die wir täglich nutzen, gar nicht denkbar! Q2: Ihr sprecht von verschiedenen Eigenschaften – aber welche Arten der Wärmebehandlung gibt es denn überhaupt, und was bewirken sie konkret mit dem Material?

A2: Das ist eine super Nachfrage, denn die Vielfalt der Wärmebehandlungsverfahren ist wirklich beeindruckend und jedes hat seine ganz eigene “Persönlichkeit”!

Die gängigsten sind das Härten, Anlassen, Glühen und Normalisieren, und ich erkläre euch gerne, was ich dabei immer wieder sehe:Beim Härten zum Beispiel erhitzen wir das Metall – oft Stahl – auf eine hohe Temperatur, bis sich sein Gefüge vollständig umwandelt.

Danach wird es schnell abgeschreckt, meist in Wasser, Öl oder speziellen Polymerbädern. Das Ergebnis? Ein extrem hartes, aber leider auch oft sehr sprödes Material.

Ich habe oft gestaunt, wie dramatisch sich die Haptik des Metalls nach dem Abschrecken verändert! Deswegen kommt danach fast immer das Anlassen ins Spiel.

Hier wird das gehärtete Material auf eine niedrigere Temperatur erwärmt und wieder abgekühlt – aber diesmal kontrolliert und oft langsamer. Dadurch wird die Sprödigkeit reduziert und das Material gewinnt an Zähigkeit, während es einen Großteil seiner Härte behält.

Das ist wie bei einem Sportler: Erst hart trainieren (Härten), dann dehnen und regenerieren (Anlassen), um Höchstleistung mit weniger Verletzungsrisiko zu erzielen.

Das Glühen wiederum ist meistens dazu da, ein Material weicher und duktiler zu machen oder innere Spannungen abzubauen. Hier wird langsam erhitzt, für eine bestimmte Zeit auf Temperatur gehalten und dann sehr langsam abgekühlt, oft direkt im Ofen.

Ich nutze das oft, wenn ich ein Werkstück bearbeiten muss, das vorher zu hart war. Plötzlich lässt es sich viel leichter formen oder schneiden. Und dann haben wir noch das Normalisieren.

Das ist ein bisschen wie ein “Reset” für das Material. Es wird auf eine bestimmte Temperatur erhitzt und dann an der Luft abgekühlt. Das Ziel ist es, ein feinkörniges, gleichmäßiges Gefüge zu erzeugen und grobe Kornstrukturen oder innere Spannungen zu beseitigen.

Ich habe festgestellt, dass das die mechanischen Eigenschaften insgesamt verbessert und das Material für weitere Behandlungen vorbereitet. Jedes dieser Verfahren ist eine Kunst für sich und erfordert viel Erfahrung, um die perfekte Balance aus Temperatur, Zeit und Abkühlgeschwindigkeit zu finden.

Aber genau das macht es so spannend! Q3: In einer immer digitaleren und nachhaltigeren Welt – wie passen moderne Wärmebehandlungstechniken dazu? Gibt es hier neue Entwicklungen, die über das reine Erhitzen und Abschrecken hinausgehen?

A3: Absolut! Das ist eine meiner Lieblingsfragen, denn hier zeigt sich, wie dynamisch und zukunftsorientiert unser Handwerk ist! Die Zeiten, in denen es nur darum ging, ein Metall “heiß zu machen und abzuscrecken”, sind längst vorbei.

Moderne Wärmebehandlung ist hochtechnologisch und geht Hand in Hand mit Digitalisierung und Nachhaltigkeit. Gerade in meinem Bereich sehe ich, wie die digitale Prozesskontrolle Einzug hält.

Wir sprechen hier von präzisen Sensoren, intelligenten Steuerungssystemen und Software, die jeden Parameter – von der Temperaturkurve über die Haltezeit bis zur Abkühlgeschwindigkeit – auf das Grad und die Sekunde genau überwachen und regeln.

Das erhöht nicht nur die Qualität und Wiederholbarkeit ungemein, sondern minimiert auch Ausschuss und spart wertvolle Ressourcen. Ich persönlich finde es genial, wenn ich am Computer genau sehen kann, wie sich ein Bauteil während des Prozesses verhält – das gibt eine unglaubliche Kontrolle und Sicherheit!

Und Nachhaltigkeit? Die ist in der modernen Wärmebehandlung ein riesiges Thema! Es geht nicht nur darum, weniger Energie zu verbrauchen, was durch optimierte Öfen und effizientere Prozesse natürlich erreicht wird.

Wir denken auch an umweltschonendere Abschreckmedien, an die Reduzierung von Emissionen und an die Langlebigkeit der Bauteile. Längere Lebenszyklen bedeuten weniger Neuproduktion und somit weniger Ressourcenverbrauch.

Ich bin davon überzeugt, dass präzise Wärmebehandlung, die die Lebensdauer von Werkzeugen und Komponenten um ein Vielfaches verlängert, ein direkter Beitrag zur Nachhaltigkeit ist.

Die Digitalisierung hilft uns dabei, diese Prozesse so effizient und umweltfreundlich wie möglich zu gestalten. Es ist wirklich ein spannendes Feld, das sich ständig weiterentwickelt, um den Herausforderungen von morgen gerecht zu werden!